În domeniul actual al producției de precizie, CNC este, fără îndoială, pilonul principal, jucând un rol de neînlocuit, cu o precipitație tehnică profundă și o bogată experiență practică,CHNSMILEa devenit un partener de încredere și excelență în industrie și a câștigat laudele și recunoașterea largă a multor clienți. CNC este tehnologia de bază în domeniul fabricației de precizie, în domeniul prelucrării metalelor, personalizării pieselor și așa mai departe. CNC este tehnologia de bază în domeniul fabricației de precizie și este unealta de precizie " în prelucrarea metalelor, personalizarea pieselor și alte scenarii!

Dar ce este mai exact CNC și cum funcționează? De ce a câștigat popularitate în atâtea industrii?În continuare, vom demonta aceste întrebări una câte una și, în același timp, vă vom prezenta caracteristicile și aplicațiile mai multor metale comune, oferindu-vă o gamă completă de referințe pentru selecția și prelucrarea materialelor pentru proiectele dumneavoastră.

Principiul de funcționare

Cerințele de prelucrare sunt mai întâi traduse într-un cod recognoscibil de computer, specificând traiectoria de prelucrare, viteza și parametrii de precizie.

După ce codul este introdus în sistemul de control CNC, sistemul analizează comenzile și acționează motoarele, uneltele și alte componente ale mașinii.

Mașina-unealtă execută cu precizie acțiuni de tăiere, găurire, frezare și alte acțiuni de prelucrare conform programului prestabilit, cu automatizare completă și erori minime.

Prelucrarea CNC este utilizată pe scară largă în multe industrii, cum ar fi industria aerospațială, producția de automobile, dispozitivele medicale, produsele electronice, roboții industriali, echipamentele energetice și așa mai departe, datorită avantajelor sale de înaltă precizie, stabilitate puternică și adaptabilitate la prelucrarea pieselor complexe. Nu numai că poate satisface nevoile de prelucrare a palelor de turbină, a îmbinărilor artificiale și a altor piese complexe de înaltă precizie, dar poate garanta și calitatea și eficiența produselor precum carcasele electrice și motoarele și, de asemenea, extinde durata de viață a componentelor principale ale echipamentelor energetice, ceea ce a devenit suportul cheie pentru fabricația de precizie în diverse industrii.

Compararea procesului de prelucrare CNC

1. Strunjire CNC

Avantaje: precizie ridicată a rotunjimii (IT6-IT8), eficiență ridicată în procesarea pe loturi, cost redus, ușor de utilizat.

Dezavantaj: Aplicabil numai pieselor rotative ale corpului, nu poate procesa structuri complexe nerotative.

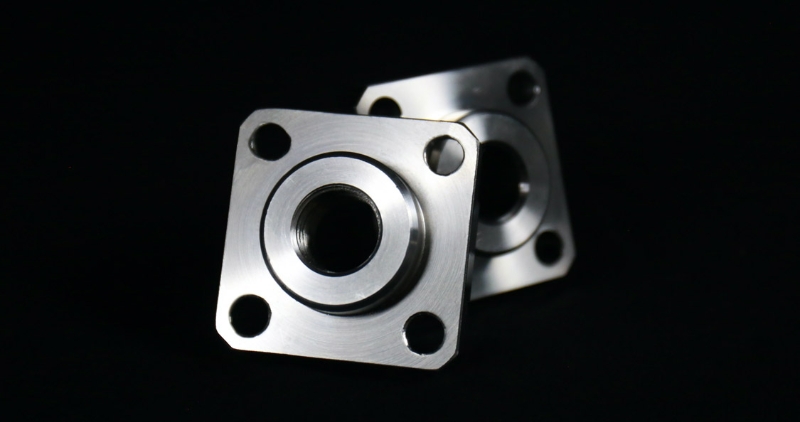

Aplicații: arbori, discuri, piese de manșon (de exemplu, arbori de motor, piese brute pentru angrenaje, șuruburi, piulițe, flanșe).

2. Frezare CNC

Avantaje: Prelucrare flexibilă, poate prelucra suprafețe plane, caneluri, suprafețe complexe, precizie ridicată de poziționare (poziționare repetată ±0,005 mm), potrivită pentru producția de piese individuale/loturi mici.

Dezavantaje: eficiența procesării în loturi este mai mică decât cea a strunjirii, prelucrarea complexă a suprafețelor este mai dificil de programat.

Aplicații: Structuri mecanice, cavități de matriță, piese aerospațiale (de exemplu, suporturi, carcase, rotoare, carcase).

3. Găurire CNC / Prelucrare prin alezare

Avantaje: prelucrarea găurilor este direcționată, eficiență ridicată a găuririi, găurirea poate corecta eroarea de rotunjime a găurii (precizie IT5-IT7).

Dezavantaje: funcție unică, trebuie utilizată împreună cu strunjirea/frezarea, prelucrarea găurilor adânci este predispusă la înclinare.

Aplicații: găuri de asamblare, găuri de poziționare (cum ar fi găuri de flanșă, găuri de trecere în formă de cutie, găuri de rulment), adesea utilizate ca proces auxiliar de finisare.

4. Prelucrare CNC cu tăiere cu sârmă

Avantaje: prelucrarea materialelor cu duritate ridicată (oțel călit, carbură), forme complexe (caneluri fine, piese profilate), precizia la prelucrarea lentă a firului este foarte mare (± 0,002 mm).

Dezavantaje: eficiență scăzută de procesare, cost ridicat, doar pentru piese cu pereți subțiri/mici, materialele trebuie să fie conductoare electric.

Aplicație: Piese de matriță (matriță convexă, matriță concavă), piese de precizie cu duritate ridicată (de exemplu, scule așchietoare, pini ai componentelor electronice), piese cu structură fină.

5. Rectificare CNC

Avantaje: rugozitate superficială foarte redusă, precizie dimensională superioară (IT3-IT5), poate îmbunătăți rezistența la uzură a pieselor.

Dezavantaje: eficiență scăzută de procesare, cost ridicat, cerințe stricte pentru mașini-unelte și scule așchietoare.

Aplicații: arbori de precizie, șine de ghidare, cavități de matriță, calibre de înaltă precizie (de exemplu, calibre, șuruburi).

6. Gravură CNC

Avantaje: poate procesa modele fine, text, finisaj bun al suprafeței, potrivit pentru piese mici de precizie.

Dezavantaje: adâncime de procesare limitată, eficiență scăzută, nu este potrivit pentru îndepărtarea marginilor mari.

Aplicații: piese decorative, plăcuțe de identificare, texturi de precizie pentru matrițe, marcarea pieselor electronice mici.

rezumate

Fiecare dintre cele șase procese de prelucrare CNC are propriul său obiectiv: strunjirea se concentrează pe producția eficientă în masă a corpurilor rotative, frezarea excelează în prelucrarea flexibilă a structurilor complexe, găurirea/alezurarea se specializează în corecția preciziei găurilor, tăierea cu sârmă elimină blocajele prelucrării pieselor profilate de înaltă duritate, rectificarea urmărește maximul în ceea ce privește precizia și calitatea suprafeței, iar gravarea se concentrează pe modelarea elementelor decorative subtile. În producția reală, în funcție de caracteristicile structurale ale pieselor, cerințele de precizie, lotul de producție și bugetul de costuri, se efectuează o judecată cuprinzătoare, dacă este necesar, prin combinarea mai multor procese, pentru a obține echilibrul optim între eficiența procesării și calitatea produsului.